Порошковая покраска

В марте 2018 г. на нашем предприятии запущен цех полимерной покраски фасонных частей из высокопрочного чугуна площадью 400 кв. м., оснащенный современным оборудованием.

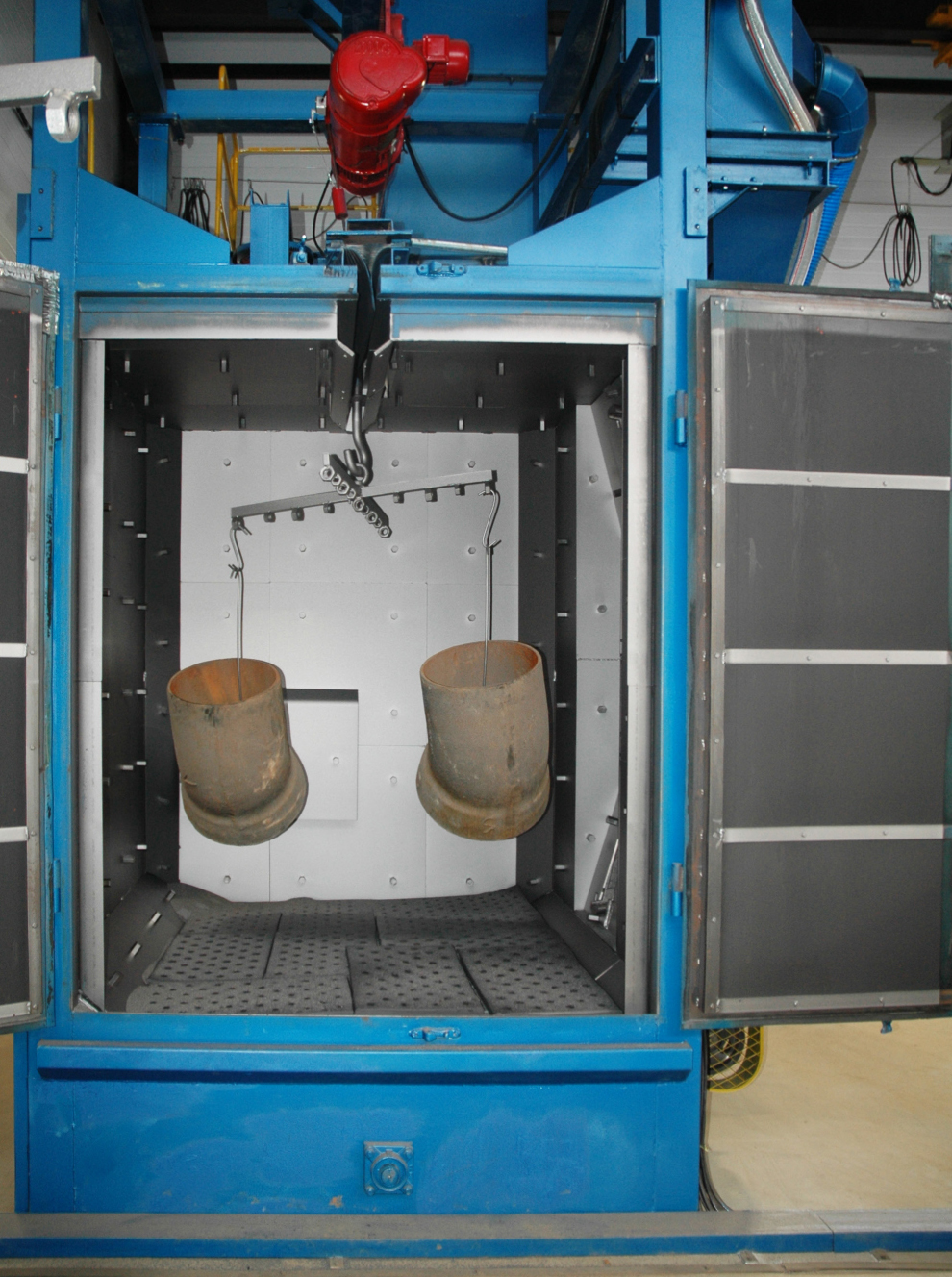

Дробемётная установка

Дробемётная установка поставленная уральской фирмой "Урал Индуктор" с внутренним размером камеры 1,6x1,6x2 м, которая позволяет обрабатывать детали с габаритами до 1,2x1,2x1,6 м., т.е. всю номенклатуру фасонных частей до Ду 700 мм включительно и отдельные детали больших диаметров

Покрасочная линия

Покрасочная линия, изготовленная ООО "ДСТ-Пром", состоит из 2-х полимеризационных камер с внутренним размером 1,5x2,4x2,0 м и с максимальной температурой нагрева 230 градусов, камеры покраски размером 2,5x2,0x1,7 м укомплектованной установкой ручного напыления OptiFlex производства швейцарской фирмы "Gema" и транспортной системы, обеспечивающей перемещение изделий по всем стадиям без перевешивания вручную. Температура в камере полимеризации создаётся электрическими нагревательными блоками. Для управления технологическим процессом сушки, в состав камеры входит система управления с пультом управления, расположенным непосредственно на внешней стенке камеры.

Входной контроль изделий

Для обеспечения надёжности и гарантированного качества продукции на предприятии действует входной контроль поступающих заготовок, в том числе неразрушающий структурный контроль литых изделий. Контроль структуры изделия проводится с помощью портативного микроскопа и позволяет исключить попадание к заказчику фасонных частей из серого или сильно отбеленного чугуна, которые обладают высокой хрупкостью и могут разрушаться, как в процессе погрузки-разгрузки, так и при установке или эксплуатации.

Технологический процесс

1. Очистка поверхности

Обязательное условие покраски. Очистка проходит в дробемётной установке. Процесс очистки длится от 6 до 15 мин, в зависимости от габаритов и сложности детали. Дробь подаётся 2 турбинами на вращающуюся деталь и очищает как внешнюю, так и внутреннюю поверхности.

2. Предварительный нагрев

После очистки деталь помещается в камеру полимеризации, где подогревается в соответствии с рекомендациями производителя краски, а затем выдерживается 10-25 мин для равномерного прогрева изделия.

3. Покраска

Нагретая деталь перемещается в покрасочную камеру и на её поверхность наносится порошковая краска. Краска подаётся в электростатическом поле (факел краски заряжен положительно, а на деталь подаётся "минус".

4. Полимеризация

После нанесения краски изделие снова помещается в камеру полимеризации для полного затвердевания краски. Через некоторое время (время соответствует рекомендациям для выбранной краски) деталь извлекается из нагревательной камеры и остывает на спокойном воздухе в помещении цеха.

5. Замеры

На остывшей детали проводятся замеры толщины слоя покрытия. Толщина слоя покрытия не должна быть менее 200 мкм и в среднем должна составлять 250 мкм, как на внешней, так и на внутренней поверхности.